سبد خرید شما خالی است.

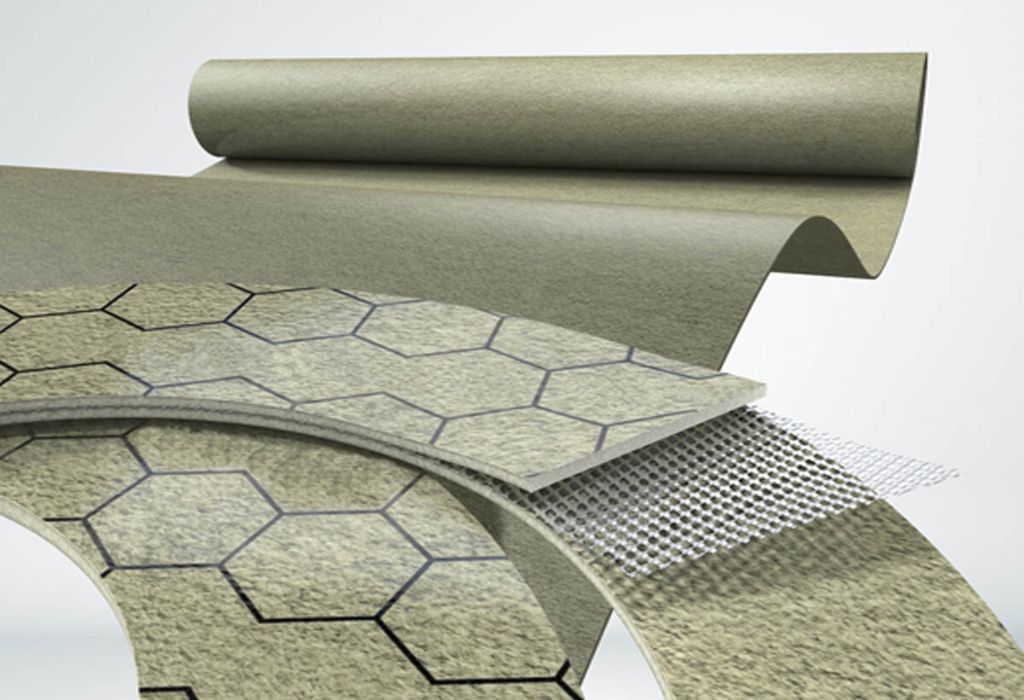

ورق میکا یکی از مهمترین و پرکاربردترین مواد عایق و الکتریکی در صنایع مختلف به ویژه صنعت برق و الکترونیک است. میکا یک ماده معدنی طبیعی با خاصیت مقاومت حرارتی و الکتریکی بالا است که در قالب ورقهای نازک یا ضخیم تولید میشود. در این مقاله به فرایند تولید ورق میکا میپردازیم.

مشاوره رایگان و خرید نوار تفلون حرارتی، تماس با کارشناسان تولیدی پیشرو صنعت

ورق میکا به دلیل ساختار بلوری خاص خود دارای ویژگیهای منحصربهفردی است که آن را برای مصارف صنعتی مناسب میسازد:

تولید ورق میکا یک فرآیند صنعتی دقیق است که شامل چند مرحله اصلی میشود و هر مرحله نقش مهمی در کیفیت و عملکرد نهایی محصول دارد. مرحله اول، استخراج و آمادهسازی میکا است. در این مرحله، میکا از معادن استخراج میشود و پس از جداسازی سنگها و ناخالصیهای دیگر، به صورت ورقهای نازک یا خردههای خالص آماده استفاده میگردد. این مرحله اهمیت زیادی دارد زیرا کیفیت مواد اولیه مستقیماً بر خواص مکانیکی، حرارتی و عایقی ورق نهایی تأثیر میگذارد. ناخالصیها میتوانند باعث ضعف در استحکام و کاهش عملکرد حرارتی ورق شوند، بنابراین جداسازی دقیق و خالصسازی میکا از مراحل حیاتی تولید است.

پس از آمادهسازی، میکا وارد مرحله آسیاب و خردایش میشود. در این مرحله، ورقها یا خردههای میکا آسیاب شده و به اندازه ذرات مورد نظر درمیآیند. اندازه ذرات اهمیت ویژهای دارد، زیرا بر یکنواختی ورق، پایداری مکانیکی و مقاومت حرارتی آن تأثیر میگذارد. ذرات آسیاب شده سپس برای ترکیب با مواد رزینی و چسبها آماده میشوند. در ورقهای میکای کمپوزیت، ذرات میکا با رزینهای خاص و افزودنیهای شیمیایی مخلوط میشوند. این ترکیب باعث میشود ورق نهایی علاوه بر مقاومت حرارتی بالا، دارای خواص مکانیکی بهبود یافته و عایق الکتریکی مناسبی باشد. یکنواختی مخلوط در این مرحله اهمیت بسیار بالایی دارد، زیرا هرگونه عدم همگنی میتواند باعث ضعف نقاط مشخصی در ورق شود.

مرحله بعدی قالبگیری و پرس است. در این مرحله، مخلوط میکا و رزین در قالبهای مخصوص ریخته شده و تحت فشار و دمای کنترل شده قرار میگیرد. این کار باعث میشود که ورق شکل گیرد، ضخامت مناسب ایجاد شود و ذرات میکا به طور کامل با رزین ترکیب شوند. فشار و دما باید دقیق تنظیم شوند، زیرا فشار ناکافی باعث کاهش چسبندگی و استحکام ورق و فشار بیش از حد میتواند موجب تغییر شکل یا ترک خوردن آن شود.

پس از قالبگیری، ورقها وارد مرحله پخت و خشکسازی میشوند. در این مرحله، ورقها در کورههای صنعتی پخته میشوند تا رزین تثبیت شود و ورق نهایی دارای مقاومت حرارتی و مکانیکی مطلوب باشد. دمای پخت و زمان لازم برای این فرآیند به نوع رزین و ضخامت ورق بستگی دارد. کنترل دقیق دما و زمان اهمیت زیادی دارد تا ورق دچار ترک، تاب خوردگی یا ضعف مکانیکی نشود.

در نهایت، ورقهای تولید شده پس از کنترل کیفیت، برش و بستهبندی آماده عرضه میشوند. کنترل کیفیت شامل بررسی ضخامت، یکنواختی، مقاومت حرارتی و عایقی و همچنین بررسی سطح ورق برای عدم وجود ترک یا حفره است. پس از تأیید کیفیت، ورقها به ابعاد استاندارد برش داده شده و بستهبندی میشوند تا برای استفاده در صنایع مختلف مانند برق و الکترونیک، خودروسازی، کورههای صنعتی و ابزارهای حرارتی آماده باشند.

ورقهای میکا بر اساس مواد تشکیلدهنده و کاربرد به چند نوع اصلی تقسیم میشوند:

ورق میکا به دلیل ویژگیهای برجسته حرارتی و عایقی، کاربرد گستردهای در صنایع مختلف دارد. در صنعت برق و الکترونیک، این ورقها برای تولید ترانسفورماتورها، سیمپیچها و تجهیزات حساس استفاده میشوند و نقش مهمی در عایقبندی قطعات الکتریکی ایفا میکنند. همچنین در صنعت خودروسازی، ورق میکا برای ساخت قطعات مقاوم در برابر حرارت، از جمله اجزای موتور و قطعات عایق حرارتی به کار میرود تا عملکرد و دوام خودرو افزایش یابد.

علاوه بر این، در صنعت حرارتی و کورهها، ورق میکا به عنوان عایق حرارتی در کورههای صنعتی، اجاقها و تجهیزات گرمایشی استفاده میشود و از انتقال حرارت جلوگیری میکند. در صنعت ابزارهای صنعتی، این ورقها برای تولید قطعات مقاوم در برابر سایش و حرارت بالا، مانند پوششها و صفحات صنعتی، کاربرد دارند. همچنین در صنایع الکترونیکی حساس، ورق میکا به عنوان عایق بردهای مدار چاپی و دستگاههای دقیق استفاده میشود تا پایداری حرارتی و عملکرد قابل اعتماد تجهیزات حفظ شود.

استفاده از ورق میکا در صنایع مختلف دارای مزایای متعددی است:

با وجود مزایای فراوان ورق میکا، تولید و استفاده از آن با چالشهایی نیز همراه است. یکی از مهمترین این چالشها، هزینه بالای تولید است؛ زیرا استخراج میکا از معادن و فرآوری آن نیازمند تجهیزات پیشرفته، انرژی زیاد و نیروی کار متخصص است. این عوامل میتوانند هزینه نهایی محصول را افزایش دهند و برای برخی صنایع محدودیت اقتصادی ایجاد کنند.

چالش دیگر مربوط به کنترل کیفیت دقیق است. کوچکترین ناخالصی یا نقص در فرآیند تولید میتواند باعث کاهش خواص عایقی و مکانیکی ورق شود و عملکرد محصول نهایی را تحت تأثیر قرار دهد. علاوه بر این، محدودیت در ضخامت و انعطاف ورقها نیز وجود دارد؛ ورقهای ضخیم ممکن است در برخی کاربردها انعطاف لازم را نداشته باشند و ورقهای نازک مقاومت مکانیکی کافی را نداشته باشند، بنابراین انتخاب مناسب نوع ورق بر اساس کاربرد صنعتی اهمیت ویژهای دارد.

حُجره این کسب و کار:

💬 سخن پایانی

ورق میکا به دلیل خواص منحصربهفرد حرارتی، مکانیکی و عایقی، یکی از مواد پایه و پرکاربرد در صنایع مختلف به ویژه برق، الکترونیک و خودروسازی است. فرآیند تولید آن شامل استخراج، خردایش، ترکیب با رزین، پرس و پخت است که هر مرحله تأثیر مستقیم بر کیفیت محصول نهایی دارد. استفاده از ورق میکا باعث افزایش طول عمر، ایمنی و کارایی محصولات صنعتی میشود و با توجه به تنوع انواع ورقها، امکان استفاده در کاربردهای مختلف فراهم است. با پیشرفت تکنولوژی، تولید ورقهای میکای کمپوزیت با خواص بهینه و انعطافپذیری بالا، روندی رو به رشد در صنایع جهانی دارد.

همین حالا به صفحه تماس با ما پیشرو صنعت مراجعه کنید و از مشاوره تخصصی رایگان بهرهمند شوید!